ใบเลื่อยสายพาน

ใบเลื่อยสายพาน ผลิตจากวัสดุที่แตกต่างกัน เช่น M42 เพื่อรับประกันประสิทธิภาพสูงสุดในขณะที่ตัดวัสดุทุกชนิด ตัดเหล็ก -ตัดไม้ที่ปกติใช้ในงานช่าง เราสามารถจัดหาฟันที่แตกต่างกันได้ตามความต้องการของลูกค้า ใบเลื่อยสายพานที่เราได้ผลิตให้แก่คู่ค้าของเราทั่วโลกนั้น ได้รับการยืนยันคุณภาพและมีมาตรฐาน ซึ่งสามารถสร้างความแตกต่างได้อย่างชัดเจนตลอดมา เพื่อเป็นการยืนยันความมุ่งมั่นในการรักษามาตรฐานและคุณภาพอย่างสูงที่สุด บริษัทของเรา ได้รับการรับรองทางด้านการบริหารจัดการคุณภาพ DIN EN ISO 9001:2015 ตั้งแต่ปี 1995.

Multicut

สำหรับตัดเหล็กธรรมดาทุกประเภทที่มีความแข็งถึง 45 HRc

เหมาะสำหรับ

-ตัดชิ้นงานเดี่ยว, ชิ้นงานเรียงเป็นชั้น และชิ้นงานที่เป็นมัด

-มีลักษณะฟันแบบ K ซึ่งใช้ตัดวัสดุแบบเพลาตัน

ข้อดี

-มีความแข็งแรงทนทาน อายุการใช้งานยาวนาน

-เหมาะสำหรับตัดชิ้นงานเหล็กกล้าผสมสูงตามมาตรฐานทั่วไป

-เสียงเบาเนื่องจากเกิดแรงสั่นสะเทือนระหว่างตัดน้อย

Durocut Master

ใบเลื่อยสายพานที่มีประสิทธิภาพสูง สำหรับงานที่ต้องการพื้นผิวหน้าตัดสะอาดมากเป็นพิเศษ

เหมาะสำหรับ:

• ชิ้นงานขนาดกลาง ไปถึงขนาดใหญ่

• ผนังท่อหนา

• วัสดุที่มีค่าความความทนต่อแรงดึง สูงกว่า 1400 นิวตัน/ตารางมิลลิเมตร

• เหมาะสำหรับวัสดุที่ ไม่มีความเค้นตกต้าง

ข้อดี

• ช่วยยืดอายุการใช้งานให้ยาวนานยิ่งขึ้น

• ลดค่าใช้จ่ายการตัด

• ทนทานต่อความร้อน และทนทานต่อการใช้งาน

• ได้พื้นผิวหน้าตัดที่ดี ไปถึงดีเยี่ยม

• ลดอัตราการกินพื้นผิวหน้าตัด เมื่อเทียบกับ CrNiCut

Probeam

สำหรับตัดท่อ, คานและโครงสร้าง

เหมาะสำหรับ

-ตัดท่อและคาน

-ตัดชิ้นงานเดี่ยว, ชิ้นงานเรียงเป็นชั้น และชิ้นงานที่เป็นมัดท่อและคาน ในอุตสาหกรรมการก่อสร้างและการผลิตเหล็กทั่วไป

ข้อดี

-ไม่เกิดการติดขัดหรือสะดุดในช่องฟันระหว่างตัด

-ลดการบิ่นของฟัน ใช้งานได้ยาวนานทนทาน

-ทนต่อแรงสั่นในระหว่างการทำงาน

-เหมาะสำหรับการตัดที่เน้นคุณภาพผิวชิ้นงาน

Multicut (Bimetal Sawblade M42)

ใบเลื่อยสายพาน ตัดเหล็ก ธรรมดาทุกประเภทที่มีความแข็งถึง 45 HRc

Probeam(Bimetal Sawblade M42)

สำหรับ ท่อ, คาน และโครงสร้าง

Alucut(Bimetal Sawblade M42)

โลหะที่ไม่ใช่เหล็ก, งานโรงหล่อ

Nirocut(Bimetal Sawblade M42)

สำหรับตัดเหล็กอัลลอยด์ เช่น เหล็กกล้าออสเทนนิติก โลหะผสมทนความร้อน ไททาเนียม

Procut(Bimetal Sawblade M42)

สำหรับตัดเหล็กอัลลอยด์ที่มีความแข็งสูงสุด 45 HRc.

Durocut(Bimetal Sawblade M51)

ใบมีดสำหรับงานหนักอเนกประสงค์ที่ออกแบบมาสำหรับหน้าตัดขนาดใหญ่และเกรดเหล็กอัลลอยด์ชนิดต่ำ

DUROCUT MASTER ( PM55 )

ใบมีดสำหรับงานหนักอเนกประสงค์ที่ออกแบบมาสำหรับหน้าตัดขนาดใหญ่และเกรดเหล็กอัลลอยด์ชนิดต่ำ

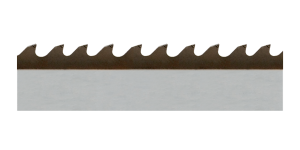

Powercut I (TCT Bandsaw )

ออกแบบมาสำหรับการตัดประสิทธิภาพสูงแบบสากลโดยเฉพาะสำหรับเครื่องมือ สแตนเลส และเหล็กกล้า high speed

CrNiCut(Bimetal Sawblade M51)

ผลิตภัณฑ์ระดับพรีเมียมที่ออกแบบมาสำหรับการตัดด้วยแรงสั่นสะเทือนที่ต่ำของเกรดเหล็กกล้า Cr-Ni-Ti-Mo

Powercut I Black(TCT Bandsaw)

ออกแบบมาสำหรับการตัดประสิทธิภาพสูงแบบสากลโดยเฉพาะสำหรับเครื่องมือ สแตนเลส และเหล็กกล้า high speed

Powercut III(TCT Bandsaw)

วัสดุชุบแข็งและอบอ่อนที่มีความแข็งระหว่าง 50-65 HRc.

Powercut II A/B(TCT Bandsaw)

สำหรับการหล่อที่ไม่ใช่เหล็กและงานโรงหล่อบนเครื่องจักรแนวตั้งและการตัดอลูมิเนียมทุกชนิด

Powercut III Black(TCT Bandsaw)

สำหรับวัสดุชุบแข็งและอบร้อนที่มีความแข็งระหว่าง 50-65 HRc.

Swedish Special Steel(Hardback)

คุณภาพที่ดีกว่าเมื่อเทียบกับคุณภาพเหล็กของสวีเดนดั้งเดิม ดังนั้นจึงเหมาะสำหรับการใช้งานในโรงงานทั่วไป

Original Swedish Carbon steel(Flexback)

วัสดุที่ไม่ใช่เหล็ก เหล็กกล้าไม่เจือและโลหะผสมต่ำ รวมทั้งพลาสติกและไม้ประเภทฟัน

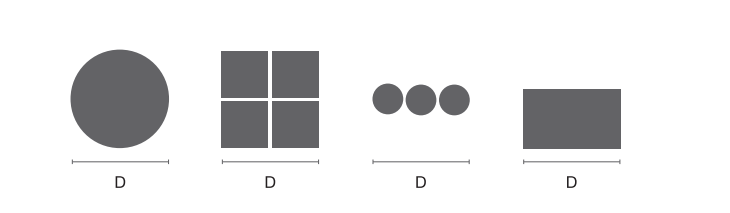

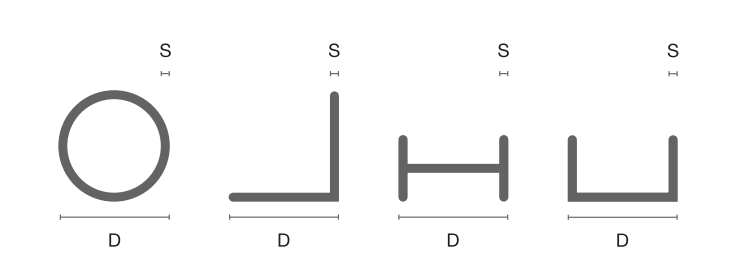

ใบเลื่อยสายพาน เพื่อให้ได้อัตราการตัดที่เหมาะสม การออกแบบระยะฟันและฟันมีความสำคัญอย่างยิ่ง เราขอเสนอระยะพิทช์ที่หลากหลายเพื่อแก้ปัญหาการตัดของคุณ

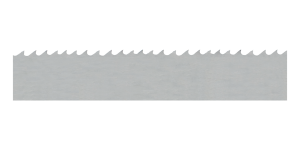

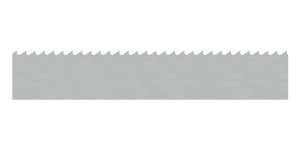

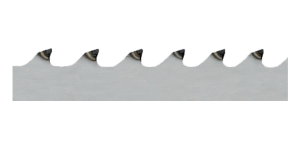

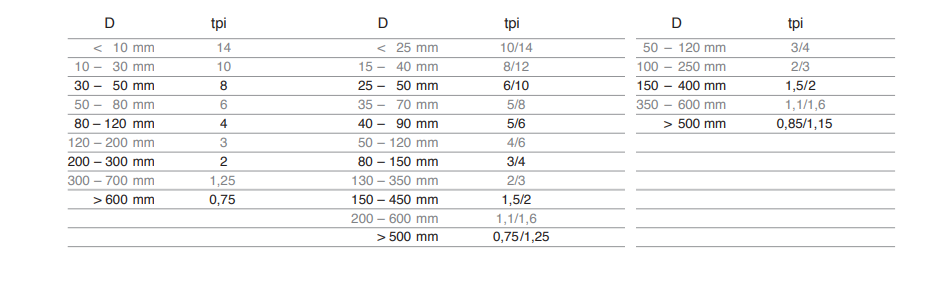

Type M

ฟันประเภทนี้มีปลายฟันกราวด์ที่มีมุมตัดมุม พรีคัตเตอร์แบบไม่มีเซ็ต และคัตเตอร์ไนชิ่งสองชุด และ โดยทั่วไปผลิตขึ้นด้วยมุมคราดบวก ฟันของมันโดยเฉพาะ รูปทรงช่วยให้ตัดได้อย่างประหยัด ของเหล็กกล้าอัลลอยด์สูงและสูงสุดพร้อมใบเลื่อยสายพาน bimetal

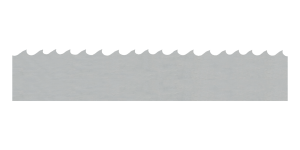

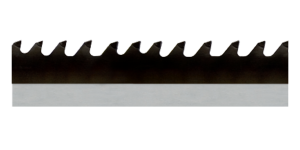

Type N

ด้วยมุมคายที่ 0 ° ฟันประเภทนี้เหมาะอย่างยิ่งสำหรับการตัดเศษสั้น วัสดุโลหะผสมต่ำ ของแข็งในส่วนตัดขวางขนาดเล็กและขนาดกลาง ตลอดจนท่อและโปรเล

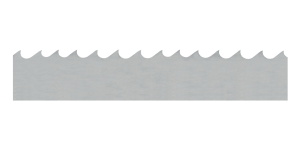

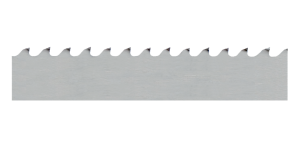

Type K/K+

ด้วยมุมคายที่เป็นบวก 10° หรือ 16° (K+) ฟันของขอเกี่ยวจะมีพื้นที่เศษที่ดึงออกยาวได้มาก ดังนั้น ส่วนใหญ่จะใช้สำหรับการตัดโลหะที่ไม่ใช่เหล็ก เหล็กที่มีปริมาณคาร์บอนต่ำ โลหะผสม Cr-Ni และหน้าตัดที่ใหญ่กว่าเป็นหลัก

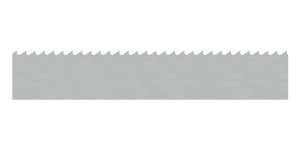

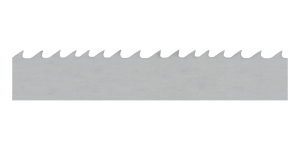

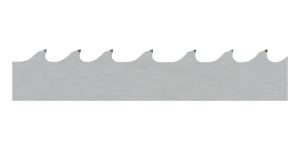

Type P

ฟันเฟืองมีรูปทรงพิเศษสำหรับการตัดคาน โครงสร้าง และท่อที่มีการสั่นสะเทือนต่ำ

แนะนำระยะพิทช์ของฟัน วัสดุที่เป็นของแข็ง

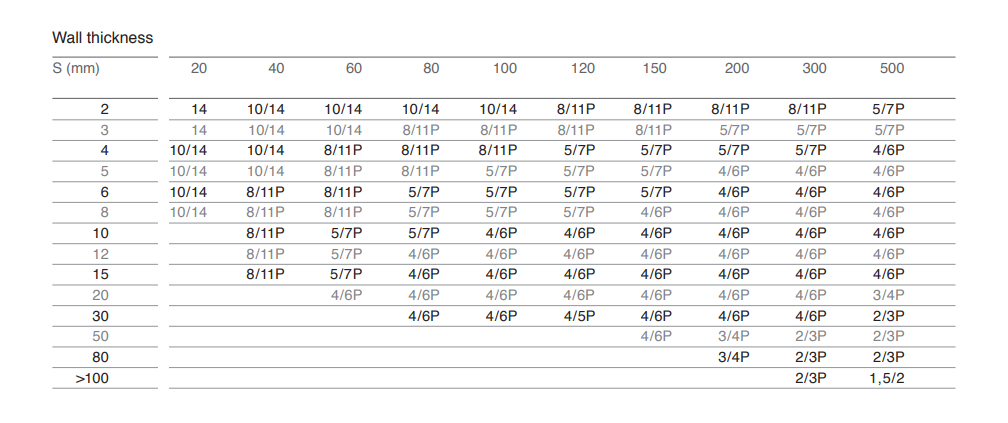

แนะนำระยะฟันของท่อและโปรไฟล์

สาเหตุที่ทำให้ใบเลื่อยชำรุด

ปัญหา

a) สันใบเลื่อยเสียดสีกับวงล้อมูเล่ย์สายพาน

b) ตัวประคองใบเลื่อยสึก

การแก้ไข

a) ปรับวงล้อมูเล่ย์สายพานให้เหมาะสม

b) เปลี่ยนตัวประคองใบเลื่อยใหม่

ปัญหา

ตัวประคองใบเลื่อยด้านหลังสึก

ทำให้เกิดรอยแตกขึ้นตามขอบสัน

ใบเลื่อย

การแก้ไข

เปลี่ยนตัวประคองใบเลื่อยใหม่

ปัญหา

แปรงปัดขี้เลื่อยชำรุดหรือใส่ไม่ถูก

ต้องทำให้อายุการใช้งานของใบ

เลื่อยสั้นลง

การแก้ไข

ใส่แปรงปัดขี้เลื่อยให้ถูกต้องและ

เปลี่ยนใหม่เมื่อชำรุด

ปัญหา

การปรับล้อมูเล่ย์สายพานไม่

เหมาะสมทำ ให้เกิดรอยแตก

เล็กๆ ขึ้นที่สันใบเลื่อยสายพาน

ผลลัพธ์: ใบเลื่อยขาด

การแก้ปัญหา

ปรับมูเล่ย์สายพานให้ระยะห่าง

ระหว่างหน้าสัมผัสกับมูเล่ย์กับ

ขอบด้านหลังใบเลื่อย (ค่าแนะนำ: 0.5 ถึง 1.5 มม.)

ปัญหา

มีการเสียดสีกันอย่างต่อเนื่องตาม

ขอบด้านหลังซึ่งจะทำ ให้เกิดรอย

แตกเล็กๆ ขึ้น ที่ด้านหลังใบเลื่อย

ผลลัพธ์ : ใบเลื่อยขาด

การแก้ปัญหา

เปลี่ยนตัวประคองใบเลื่อยใหม่

ปัญหา

ลูกกลิ้งฝืดหรือติดขัดอาจทำ ให้ใบ

เลื่อยเสียหายได้

การแก้ไข

ปรับลดแรงกดให้น้อยลง ให้ลูก

กลิ้งสามารถหมุนได้ง่ายขึ้น หรือ

เปลี่ยนลูกกลิ้งที่ฝืดใหม่

ปัญหา

ขันแน่นจนเกินไปหรือตัวประคอง

ใบเลื่อยชำ รุดทำ ให้ใบเลื่อยแตก

และขาดได้

การแก้ไข

อย่าขันแน่นจนเกินไปและ

ทำ ความสะอาดตัวประคองด้าน

ข้างใบเลื่อยอย่างสม่ำ เสมอ

ปัญหา

ร่องฟันใบเลื่อยที่เล็กเกินไปทำให้

เกิดแรงเสียดสีและมีความร้อนเกิดขึ้น

ผลลัพธ์: ใบเลื่อยสึกหรอมากขึ้น

และรอยตัดเอียง

การแก้ไข

เลือกร่องฟันใบเลื่อยหยาบ

ปัญหา

ร่องฟันใบเลื่อยที่เล็กเกินไป ขี้

เลื่อยจะไปอุดอยู่ตามร่องฟันใบ

เลื่อย ก่อให้เกิดแรงอัดไปที่ฟัน

ของใบเลื่อยทำให้ใบเลื่อยหักได้

การแก้ไข

เลือกใบเลื่อยที่ฟันหยาบขึ้น

ปัญหา

ทำให้เกิดแรงกระแทกขึ้นที่ฟัน

ของใบเลื่อยบริเวณที่ตัดชิ้นงาน

ผลลัพธ์: ใบเลื่อยแตก ขาด และ เกิดรอยร้าวตามร่องฟัน

การแก้ไข

เลือกฟันใบเลื่อยที่ละเอียดขึ้น

ไทย

ไทย English

English